LS PLC 카운터 프로그램 핵심 요약

LS PLC 카운터 프로그램은 펄스 입력을 집계해 기준값(Preset)에 도달하면 출력을 토글/ON하는 구조다. 일반 래더에서 CTU(업 카운터), CTD(다운 카운터), CTUD(업/다운 겸용) 블록을 쓰며, 상승엣지 접점(1스캔 펄스) 과 입력 디바운스 설정이 안정성의 절반을 좌우한다. 라인 속도가 높거나 엔코더 펄스처럼 수kHz 이상이면 표준 입력 대신 HSC(고속카운터) 를 선택하는 것이 정석이다. 본 글은 LS PLC 카운터 프로그램을 처음 설계하는 사람도 즉시 적용하도록 배선·로직·튜닝을 한 번에 정리한다.

카운터 동작 원리 이해(CTU/CTD/CTUD)

- CTU(Count Up): 트리거가 들어올 때마다 CV(현재값) 이 +1. CV≥PV(프리셋) 이면 Q 출력 ON. 생산 개수 누적, 박스 카운트에 적합.

- CTD(Count Down): PV에서 시작해 트리거마다 −1. 0에 도달하면 Q ON 혹은 알람. 재고 소진·잔량 관리에 적합.

- CTUD(Up/Down): 상승 이벤트로 +1, 하강 이벤트로 −1. 양방향 컨베이어/왕복 모션의 순증감 집계에 유리.

- 리셋/홀드: R 입력으로 CV 초기화, 보전/전원 OFF 후 재기동 시를 대비해 CV를 보존(RETentive) 할지 결정한다.

- 히스테리시스: PV 도달 후 즉시 리셋하면 플리커가 생길 수 있어, PV·PV−Δ 같은 쌍 조건으로 안정화한다.

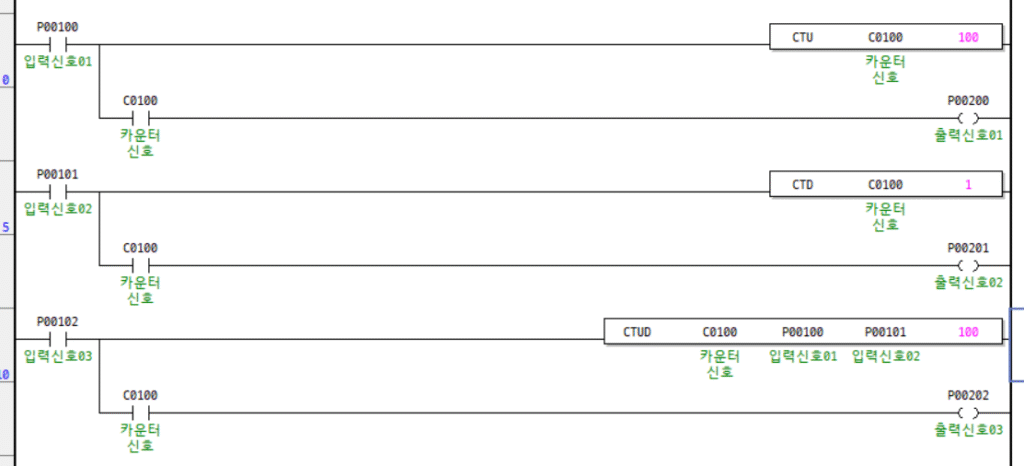

기본 래더 구조(개념 예시)

- 입력:

X0(센서 펄스),X1(리셋),X2(감산 트리거; 선택) - 블록:

CTU C0, PV:=K100→ 100개마다 Q ON - 후단 출력:

Q0(적재 완료 램프),M10(배출 인터록) - 포인트:

X0는 반드시 상승엣지 접점으로 한정(1스캔만 True)하여 스캔 중 중복 카운트를 방지한다. 또한X1리셋은 한정 펄스로 처리해 오작동을 막는다. 이렇게 구성하면 LS PLC 카운터 프로그램의 핵심 오류가 대부분 제거된다.

엣지 처리와 디바운스(펄스 손실·중복 방지의 핵심)

- 엣지 접점: 기계식 스위치나 포토센서 출력이 ON 상태로 유지되면 스캔마다 카운트될 위험이 있다. 상승엣지/하강엣지 전용 접점을 사용해 1스캔만 카운트한다.

- 디바운스(입력 필터): 기계식 접점은 바운스가 1~10ms 발생 가능. PLC 입력 필터를 5~10ms로 설정하거나, 소프트웨어로 원샷 타이머(5~20ms) 를 둬서 LS PLC 카운터 프로그램의 중복 카운트를 차단한다.

- 센서 응답 시간: 포토센서/근접센서의 응답(ms/μs)을 사양서로 확인해 라인 속도×감지폭보다 충분히 빠른지 검토한다.

프리셋(PV)·리셋·보존 메모리(RET)의 베스트 프랙티스

- PV 가변화: HMI에서 PV를 레시피 변수로 편집 가능하게 구성하면 제품 전환이 쉬워진다.

- 리셋 시점: 컨베이어가 정지한 세이프 구간에서만 리셋 허용(인터록)하면 잔여물 누락 카운트가 없다.

- 보존 메모리: 전원 OFF 후에도 CV를 유지해야 생산 누계를 이어갈 수 있다. 단, 근무 교대 기준으로 일일 리셋 자동화가 필요하면 타이머(예: 07:00)와 연동한다.

- 오버플로/언더플로: CV 범위를 모듈/데이터 타입에 맞춰 상한/하한을 걸고, 경계 도달 시 알람을 출력한다. 이 역시 LS PLC 카운터 프로그램 신뢰성의 핵심이다.

HSC(고속카운터)가 필요한 경우와 선택 기준

- 필요 조건: 라인 속도↑, 펄스 폭↓, 엔코더(AB상) 입력, 서보·인버터 연동 등으로 수kHz~수십kHz가 요구될 때 표준 DI로는 손실이 난다.

- 선택: HSC 전용 채널(AB상/Index) 을 가진 모듈을 쓰고, 사분주/2상 카운트 모드를 택해 분해능을 높인다.

- 소프트웨어: HSC는 인터럽트 기반으로 카운트 정확도가 높지만, 후단 비교/제로리셋/프리셋 매칭 로직을 별도로 구성해야 한다. 이 구간의 설계 품질이 LS PLC 카운터 프로그램 성패를 가른다.

현장형 예제(개수 체크 & 묶음 배출)

- 목표: 제품 25개 적재마다 파레트 배출 신호 ON, 배출 완료 시 자동 리셋.

- 요지:

CTU PV=25+Q ON → 배출 실린더 시퀀스+실린더 원점 감지를 리셋 조건으로 사용. - 주의: 배출 동작이 진행되는 동안 카운트는 버퍼 메모리에 누적하고, 완료 시점에 합산/리셋을 동시에 처리해 누락/이중을 방지한다.

- 확장: 불량 감지 신호는 카운트 제외 또는 별도 불량 카운트로 분기하여 양품/불량률 지표를 동시에 만든다. 이렇게 하면 LS PLC 카운터 프로그램과 KPI가 자연스럽게 연결된다.

안전·품질 인터록(추천)

- E-STOP/안전도어: 카운트 일시정지, 장비 재개 시 CV 보존.

- 센서 FAIL: 펄스가 과도(바운스) 혹은 부족(막힘)하면 카운트 레이트 기반 이상검지.

- 타임아웃: 일정 시간 내

PV미달성 시 라인 속도 저하/공급 막힘을 알람으로 통보. - 데이터 무결성: CV/PV/시간을 주기적으로 로그로 남겨 품질 추적성(Traceability) 확보—특히 식음료/의약 라인에 필수.

래더(접점식) 기본 예시

HSC(고속카운터)와 엔코더 연동

언제 HSC?

- 라인 고속(수 kHz↑), 엔코더 A/B상, 짧은 펄스 폭 → 표준 DI는 손실 위험. LS PLC 카운터 프로그램 정확도는 HSC 선택이 좌우.

배선 가이드(일반적 규칙)

- A/B/Z(인덱스): 쉴드 트위스트 페어, 드레인선 한쪽 접지

- 극성 통일: 센서/엔코더가 NPN이면 싱크, PNP면 소스에 맞춤

- 전원 분리: 잡음원(인버터/서보 케이블)과 200mm 이상 이격

설정 포인트

- 모드: 1상, 2상×1/×2/×4(분해능 필요에 따라)

- 프리셋·매치 비교:

CV==PV시 비교일치 인터럽트 → 즉시 제어 - Z상 제로리셋: 기준 위치 정합(왕복/리피트 공정에 필수)

- 스케일링:

mm = (CV / (PPR×멀티플라이어)) × 피치(mm/rev)

예시(엔코더 1024 PPR, ×4 모드, 볼스크류 피치 5mm)

- 단위 펄스:

1 rev = 1024×4 = 4096 pulse - 1mm 당 펄스:

4096 / 5 = 819.2 pulse/mm - 100mm 목표 PV:

819.2 × 100 ≈ 81920→PV=K81920

품질/생산 시나리오별 레시피

집계형(조립·포장)

PV: 묶음 수량,QON→배출/라벨, 배출 완료 시 조건부 리셋

비율관리(양불 판정 분기)CTU_OK,CTU_NG병렬 집계, HMI에 양품률/불량률 대시보드

속도모니터(펄스/시간)- 1초 게이트 타이머 +

CVΔ로 CPS 계산, 기준 미달 알람

트러블슈팅 & 튜닝(현장 표준표)

| 증상 | 원인 후보 | 해결책 |

|---|---|---|

| 카운트 과다 | 바운스/중복 스캔 | 원샷+필터 동시 적용, 최소 오프타임 타이머 |

| 카운트 누락 | DI 응답 한계, 펄스 폭 짧음 | HSC 전환, 센서 ON 딜레이 확장 |

| 기준 도달 후 플리커 | 즉시 리셋 순환 | 히스테리시스(PV / PV-Δ) 또는 Q 래치 |

| 전원 복귀 시 값 소실 | 비보존 카운터 사용 | RET 메모리 카운터, 교대 기준 자동 리셋 로직 |

| 배출 중 누락/이중 | 시퀀스 충돌 | 버퍼 카운트→완료 시점 합산/리셋 |

데이터 기록·지표(Traceability)

- 로그 항목:

Timestamp, CV, PV, Q 변화, 배출 이벤트, NG 이벤트 - KPI: 양품률, CT(사이클타임) 분포, 막힘 알람 평균 복구시간

- CSV 저장 경로/주기 표준화 → 감사·고객 대응에 강함. LS PLC 카운터 프로그램 설계 초기부터 반영.

결론(한 줄)

엣지+필터+히스테리시스+버퍼링 4요소를 갖춘 LS PLC 카운터 프로그램은 고속 라인과 변동 공정에서도 정확·안정·확장성을 동시에 달성한다.

관련 글 추천

- LS PLC 입력 접점: 노이즈 내성, 필터링, NPN/PNP 센서 배선

핑백: 05.Mitsubishi PLC 카운터프로그램이란? - Brown-Sugar